Controlli attrezzature a pressione - Spessimetrie

Riqualificazione periodica delle attrezzature a pressione. Verificha decennale di integrità con esame visivo e spessimetrico ad ultrasuoni (UTS).

Le attrezzature a pressione, con pressione > 0.5 bar, sono sottoposte a verifiche periodiche da parte dell’INAIL, delle ASL o di Soggetti Abilitati, secondo quanto indicato nell’Allegato VII del Decreto Legislativo 9 aprile 2008, n° 81. Il 23 maggio 2012 è entrato in vigore il Decreto Ministeriale 11 aprile 2011, che ha introdotto nuove modalità di richiesta e gestione delle verifiche periodiche di legge relative agli apparecchi a pressione indicati sull’allegato VII del D.lgs n° 81 del 9 aprile 2008. A secondo del tipo di fluido ed in funzione della pressione massima ammissibile e del volume dell’attrezzatura cambiano gli adempimenti previsti dal decreto in merito all’installazione e alle successive verifiche, che nello specifico possono essere:

1. Dichiarazione di messa in servizio: si intende la dichiarazione da presentare presentare all’INAIL e all’Asl competenti per territorio, contenente una serie di allegati secondo quanto previsto dall’art. 6.1 del D.M. n° 329/2004.

2. Verifica di messa in servizio o di primo impianto:

controllo che consiste nell’accertamento da parte dell’ente verificatore (INAIL e ASL) che l’attrezzatura sia stata correttamente installata nel rispetto delle istruzioni d’uso e manutenzione rilasciate dal fabbricante dell’attrezzatura stessa; in particolare la verifica è finalizzata al controllo del funzionamento in sicurezza delle attrezzature e degli insiemi. La verifica di messa in servizio, qualora necessaria, deve essere richiesta tramite apposito modulo dall’azienda utilizzatrice dell’attrezzatura in pressione.

3. Riqualificazione periodica:

controllo periodico obbligatorio a carico dell’utilizzatore, eseguito dagli enti abilitati sulle attrezzature a pressione messe in servizio, per verificare la loro idoneità alla prosecuzione dell’esercizio, le verifiche di riqualificazione possono essere:

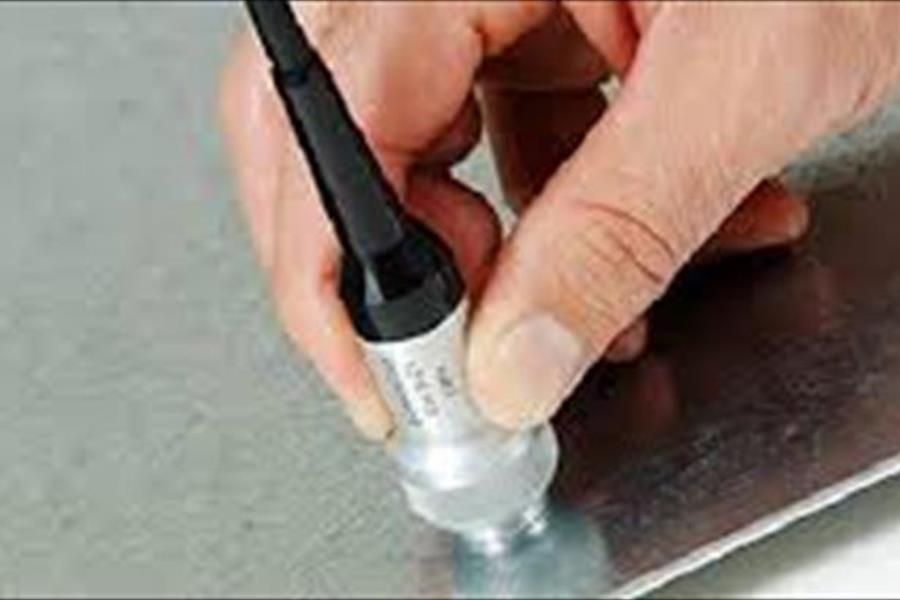

3.1 verifica di integrità: viene eseguita attraverso un esame visivo sia interno che esterno alla attrezzatura in pressione e attraverso controlli strumentali che permettono di determinare se l’attrezzatura rientra ancora nei limiti stabiliti dal fabbricante (es. controllo degli spessori con il metodo degli ultrasuoni).

3.2 verifica di funzionamento: viene eseguita per valutare la rispondenza delle condizioni effettive di utilizzo dell’attrezzatura con quanto riportato sia nella dichiarazione di messa in servizio che nel manuale d’uso e manutenzione del fabbricante. In questa fase vengono inoltre sottoposti a verifica di funzionalità anche gli accessori di sicurezza.

Nella seguente tabella sono riassunti, in funzione dei parametri caratteristici delle attrezzature a pressione: Ps (pressione [bar]) e V (volume [litri]), tutti gli eventuali adempimenti previsti dal Decreto in merito all’installazione e alle successive verifiche. Per la definizione della categoria di rischio dell’attrezzatura a pressione, riportata nella tabella, si utilizzano dei diagrammi presenti nel D.Lgs. 93/2000 e come allegati nel D.M. 329/2004. Per esempio, un serbatoio contenente aria (che rientra nel gruppo 2 in quanto fluido non pericoloso), di volume pari a 500 lt, con pressione nominale pari a 11 bar, rientra nella “Categoria IV”.

|

CAPACITA’ V [litri] |

PRESS. Ps [bar] |

Ps * V

[bar * litri] |

DICHIAR. MESSA SERVIZIO |

VERIFICA MESSA IN SERVIZIO |

CORROSIONE |

RIQUALIF. PERIODICA |

NOTE |

||

|

fino a 25 (compresi) |

_______ |

________ |

NO |

NO |

_______ |

NO |

l’utilizzatore segue le indicazioni del manuale di uso e manutenzione |

||

|

da 25 fino a 50 (compresi) |

Fino a 12 (compresa) |

________ |

NO |

NO |

________ |

NO |

l’utilizzatore segue le indicazioni del manuale di uso e manutenzione |

||

|

oltre 50 |

fino a 12 (comp’resa) |

fino a 8000 (compresi) |

SI |

NO |

NO |

NO |

l’utilizzatore segue le indicazioni del manuale di uso e manutenzione |

||

|

SI |

SI |

eseguita da Ente abilitato |

Categ I e II |

Verif. Funzion. Quadriennale |

|||||

|

Categ III- IV |

Verif. Funzion. Triennale |

||||||||

|

Tutte Categ |

Verif. Integrità Decennale |

||||||||

|

da 8000 fino a 12000 (compresi) |

SI |

SI |

NO |

NO |

l’utilizzatore segue le indicazioni del manuale di uso e manutenzione |

||||

|

SI |

SI |

eseguita da Ente abilitato |

Categ I e II |

Verif. Funzion. Quadriennale |

|||||

|

Categ III- IV |

Verif. Funzion. Triennale |

||||||||

|

Tutte Categ |

Verif. Integrità Decennale |

||||||||

|

oltre 12000 |

SI |

SI |

____________ |

SI |

eseguita da Ente abilitato |

Categ I e II |

Verif. Funzion. Quadriennale |

||

|

Categ III- IV |

Verif. Funzion. Triennale |

||||||||

|

Tutte Categ |

Verif. Integrità Decennale |

||||||||

|

oltre 25 |

oltre 12 |

________ |

SI |

SI |

____________ |

SI |

eseguita da Ente abilitato |

Categ I e II |

Verif. Funzion. Quadriennale |

|

Categ III- IV |

Verif. Funzion. Triennale |

||||||||

|

Tutte Categ |

Verif. Integrità Decennale |

||||||||

La verifica di integrità, eseguita attraverso un esame visivo (VT) e un’analisi spessimetrica ad ultrasuoni (UTS) compiuta da tecnico abilitato (UNI EN 473 / ISO 9712), è comunque obbliatoria, con cadenza decennale, per tutte le Categorie.

Rimane in ogni caso a carico al datore di lavoro l’onere di dimostrare la sussistenza delle condizioni di efficienza e di sicurezza generale di una qualunque attrezzatura a pressione indipendentemente dalla sua età (D.Lgs. 81/2008).

INTERPROGET dispone di tecnici con le caratteristiche di Operatori di II livello per prove non distruttive, certificati secondo la Norma UNI EN ISO 9712:20012, oltre che delle apparecchiature necessarie ai controlli specifici.

Vi invitiamo pertanto a contattarci per qualsiasi tipo di chiarimento in merito all’argomento sopra esposto e per l’eventuale richiesta di offerte economiche per l’effettuazione delle verifiche sulle Vs. attrezzature a pressione (Compressori, serbatoi aria, autoclavi, caldaie, scambiatori, tubazioni, ecc.), così come previste dall’attuale normativa.